Що таке молібденний дисульфід?

Молібденний дисульфід (MOS2) - важлива суцільна мастило, відома як "король твердих змащувань"

1.

2. Колір продукту чорний і злегка сріблястий сірий, з металевим блиском, і він відчуває себе слизьким при дотику, і нерозчинний у воді.

3. Продукт має переваги хорошої дисперсії та необов'язкових. Його можна додати в різні мастила, щоб утворити необов'язковий колоїдний стан, збільшуючи мастило та надзвичайний тиск жиру;

4. Він також підходить для високого температури, високого тиску, високої швидкості та високого навантаження механічних умов праці та продовжує термін служби обладнання;

5. Основна функція молібдена дисульфіду, що використовується як матеріал тертя, полягає у зменшенні тертя при низькій температурі, підвищення тертя при високій температурі та зменшення втрати запалювання.

Застосування молібдена дисульфіду (MOS2)

1. Змащення в широких температурних умовах: застосовний діапазон мастильної олії та жиру становить приблизно від 60 ° С до 350 ° С.

2. Змащення в умовах великого навантаження: Зазвичай масляна плівка змащувальної олії та жиру може нести лише порівняно невелике навантаження. Після того, як навантаження перевищує граничне значення, яке воно може нести, масляна плівка зламається, і поверхня тертя вкуситься. Середнє навантаження, яке може нести суцільна змащувальна плівка, становить 108pa.

3. Змащення в вакуумних умовах: У високих вакуумних умовах випаровування мастильної олії та жиру є відносно великим, що легко пошкодити вакуумне середовище та впливає на працездатність інших компонентів. Матеріальний матеріал Molybdenum Disulfide, як правило, використовується для змащення.

. Суцільні мастильні матеріали мають хорошу радіаційну стійкість.

5. Змащення електропровідної ковзаючої поверхні: наприклад, тертя електропровідної ковзаючої поверхні, наприклад, електричної щітки електричного двигуна, струмопровідний повзунок, сонячне колекторне кільце на штучному супутнику, що працює у вакуумі та ковзаючому електричному контакті, може бути змащено композиційними матеріалами, що складається з вуглецю або металу.

6. Обставини з дуже поганими умовами навколишнього середовища: у сильних екологічних ситуаціях, таких як транспортні машини, інженерні машини, металургійні та залізні та металургійні інституції, гірничі машини та інші деталі передачі, що працюють у пилу, осаді, високій температурі та вологості та інших суворих екологічних ситуацій, можуть використовуватися для змащування.

6. Корозійне середовище: Наприклад, частини передачі морської техніки та хімічної техніки працюють у воді (пари), морської води, кислоти, лугу, солі та інших корозійних середовищ, і вони повинні зазнавати різних ступенів хімічної корозії. Для деталей передачі, що працюють у цій ситуації, можуть використовуватися тверда змащування молібденуму дисульфіду.

7. Місця з дуже чистими умовами навколишнього середовища: деталі передачі в таких машинах, як електроніка, текстиль, їжа, ліки, виготовлення паперу, друк тощо, необхідно уникати забруднення, а для змащення можна використовувати тверді мастило MOS2.

8. Обставини без технічного обслуговування: Деякі деталі передачі не потребують технічного обслуговування, а деякі деталі передачі повинні скоротити час обслуговування, щоб заощадити витрати. У цих випадках використання суцільної мастила MOS2 є розумним, зручним і може заощадити гроші.

Характеристики дисульфіду молібдену

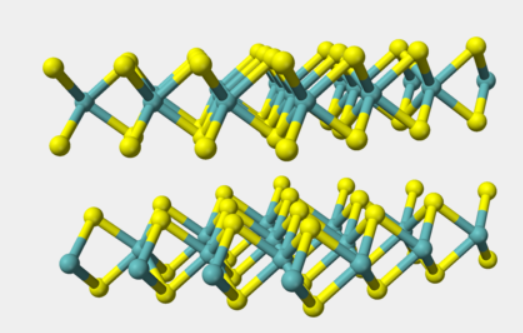

Молекулярний склад MOS2: S = MO = S

Щільність MOS2: 4,5 - 4,8 г/см ³

MOS2 CAS №: 1317 -33-5

Твердість MOS2 MOHS: 1-1.5

Коефіцієнт тертя MOS2: 0,03-0,05

Діапазон температурної стійкості MOS2 (атмосферне середовище): - 180 ℃ - 400 ℃

Резистентність до стиснення MOS2: близько 30000 кг/см ²

Хімічна стабільність MOS2: він має сильну резистентність до корозії і не має ефекту, крім азотної кислоти, аква регії та киплячої соляної кислоти.

Час посади: 08-2023